GRIND OPERATION

PROCESS1: 荒研磨・ネック調整 > PROCESS2: 仕上げ・刻印

PROCESS1 > 1. 段取り(トウ・ネック)

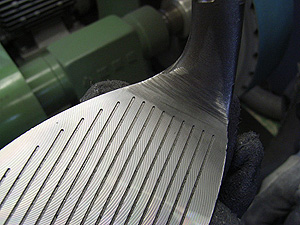

Grind Studioのウェッジヘッドは、あらかじめフェース面のCNC加工が施され、溝も彫刻された状態で保管されています。それ以外の部分は鍛造されたままの状態です。

Grind Studioのウェッジヘッドは、あらかじめフェース面のCNC加工が施され、溝も彫刻された状態で保管されています。それ以外の部分は鍛造されたままの状態です。

CNC加工されたフェース面を削らないよう周りの高い部分をフェース面の高さに合わせます。非常にデリケートな研磨が要求される部分です。

CNC加工されたフェース面を削らないよう周りの高い部分をフェース面の高さに合わせます。非常にデリケートな研磨が要求される部分です。

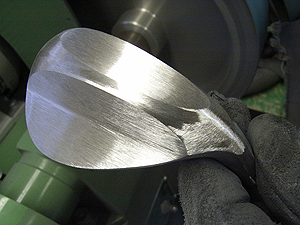

トウ側の処理が終わった状態

トウ側の処理が終わった状態

ネック側の研磨が終わった状態

ネック側の研磨が終わった状態

PROCESS1 > 2. ネック調整

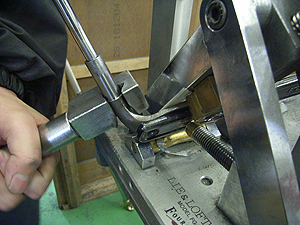

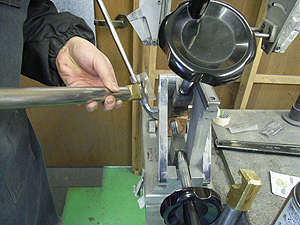

注文の内容に従い、ロフト角、ライ角、そしてオフセットの状態をネック調整で合わせます。この作業は、細かい研磨前に行われます。

注文の内容に従い、ロフト角、ライ角、そしてオフセットの状態をネック調整で合わせます。この作業は、細かい研磨前に行われます。

ネックの様々な部分を様々な方向に曲げながらイメージ通りのヘッド形状を作っていきます。元は同じヘッドから、グースのついたヘッドも出っ歯のヘッドもつくることができます。

ネックの様々な部分を様々な方向に曲げながらイメージ通りのヘッド形状を作っていきます。元は同じヘッドから、グースのついたヘッドも出っ歯のヘッドもつくることができます。

PROCESS1 > 3. ネックの流れと全体形状

過去に作ったことがあったり、理想の形のサンプルがある場合、その方に合わせてフェース面に研磨するラインを書きます。これに合わせて、ネックへのつながりの部分を研磨していきます。

過去に作ったことがあったり、理想の形のサンプルがある場合、その方に合わせてフェース面に研磨するラインを書きます。これに合わせて、ネックへのつながりの部分を研磨していきます。

フェース面(特にリーディングエッジ)の形状に合わせてネックへのつながりを作っていきます。

フェース面(特にリーディングエッジ)の形状に合わせてネックへのつながりを作っていきます。

PROCESS1 > 4. 頂点を作る

頂点の位置はそのウェッジの見え方が大きく変わる部分です、スコアラインのトウ側の真上に来るのか、もっとトウよりにするのかなど、希望に応じてまずは頂点を決めます。

頂点の位置はそのウェッジの見え方が大きく変わる部分です、スコアラインのトウ側の真上に来るのか、もっとトウよりにするのかなど、希望に応じてまずは頂点を決めます。

頂点が決まった状態で次はその頂点からネックに向かうラインを作っていきます。このときヒール側を低くするのか、高くするのかなどの希望を元に高さを調整しつつ、トップラインのふくらみなども微調整していきます。

頂点が決まった状態で次はその頂点からネックに向かうラインを作っていきます。このときヒール側を低くするのか、高くするのかなどの希望を元に高さを調整しつつ、トップラインのふくらみなども微調整していきます。

PROCESS1 > 6. ネック付け根周り研磨

さらにある程度ラインができたトップラインに対して、厚めに見せたいのか、薄目に見せたいかなどの希望を元に、トップラインを研磨します。そのラインに合わせてネックとのつながりがスムーズになるよう研磨します。

さらにある程度ラインができたトップラインに対して、厚めに見せたいのか、薄目に見せたいかなどの希望を元に、トップラインを研磨します。そのラインに合わせてネックとのつながりがスムーズになるよう研磨します。

PROCESS1 > 7. ネックのイメージに合わせ、ネックの見え方調整

ネック周りの状態を確認し、それに合わせ最終的なネック調整を行います。

ネック周りの状態を確認し、それに合わせ最終的なネック調整を行います。

PROCESS1 > 8. バックフェース研磨、外周調整

次にリーディングエッジ側・トウ側の外周を研磨し、さらにバックフェースも指定のシャフトに合わせた重量になるよう、重量を計測しながら研磨していきます。

次にリーディングエッジ側・トウ側の外周を研磨し、さらにバックフェースも指定のシャフトに合わせた重量になるよう、重量を計測しながら研磨していきます。

PROCESS1 > 9. ソール研磨

次に指定のバウンス角に合わせ、ソール形状を作っていきます。このときもウェイトを計りながら研磨を行います。

次に指定のバウンス角に合わせ、ソール形状を作っていきます。このときもウェイトを計りながら研磨を行います。

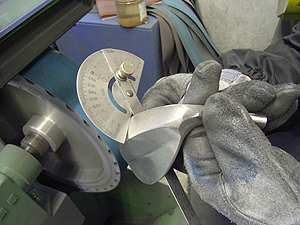

バウンス角はバウンス計を用いてソール中央だけでなく、様々な部分で計測しながら形状を削りだしていきます。

バウンス角はバウンス計を用いてソール中央だけでなく、様々な部分で計測しながら形状を削りだしていきます。

PROCESS1 > 10. ネック付け根のつながり調整

最終的にトップラインからネック、リーディングエッジからネックへのつながりが良くなるようそれぞれのラインに合わせて研磨していきます。

最終的にトップラインからネック、リーディングエッジからネックへのつながりが良くなるようそれぞれのラインに合わせて研磨していきます。

PROCESS1 > 11. 荒研磨終了

これが荒研磨が終わった状態のヘッドです。この状態で刻印の彫刻に出します。

これが荒研磨が終わった状態のヘッドです。この状態で刻印の彫刻に出します。

PROCESS2 > 仕上げ

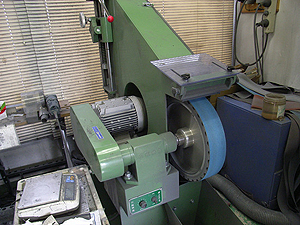

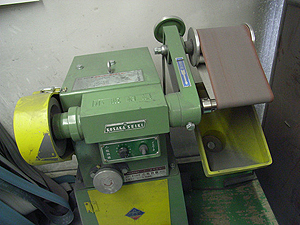

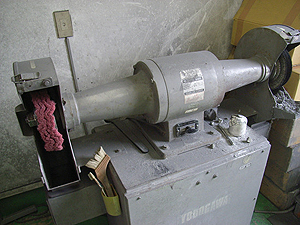

仕上げには研磨に使ったベルトサンダーに細かい目のベルトをつけたもの、そして更に細かい目の小さなベルトサンダー、そしてバフが取り付けられたグラインダーが使われます。

仕上げには研磨に使ったベルトサンダーに細かい目のベルトをつけたもの、そして更に細かい目の小さなベルトサンダー、そしてバフが取り付けられたグラインダーが使われます。

PROCESS2 > 仕上げ(研磨)

左の画像が荒研磨が終わったヘッド。右の画像が仕上げの第一段階が終了した状態で、この状態でも十分綺麗な状態です。

PROCESS2 > 仕上げ(刻印)

次にロフトや、ネームなどの様々な刻印を打刻にて入れていきます。

この写真はロフト表示の部分が完成した状態です。この後、機械彫刻で入れるロゴマークを入れます。

この写真はロフト表示の部分が完成した状態です。この後、機械彫刻で入れるロゴマークを入れます。

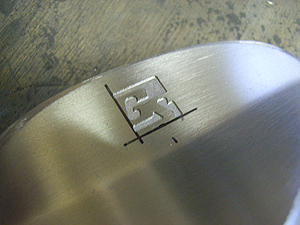

この「GS」マークは機械彫刻にて入れられたものです。

この「GS」マークは機械彫刻にて入れられたものです。

機械彫刻で「GS」ロゴが入れられ、これから打刻される部分をバフで綺麗にしてヘアラインを入れた状態です。

機械彫刻で「GS」ロゴが入れられ、これから打刻される部分をバフで綺麗にしてヘアラインを入れた状態です。

最後に黒染めが綺麗に仕上がるよう一度ミラー仕上げの状態にします。

これがフェース面のボールが当たる部分以外をミラー仕上げにした状態です。

これがフェース面のボールが当たる部分以外をミラー仕上げにした状態です。

この状態でヘアラインを一定方向に入れていきます。

この状態でヘアラインを一定方向に入れていきます。

PROCESS2 > 仕上げ(完成)

できあがったのがこの状態です。黒染めにする場合、直ぐに黒染め液に浸けられます。下処理がこの状態まで来ていると、黒染めも綺麗にのります。